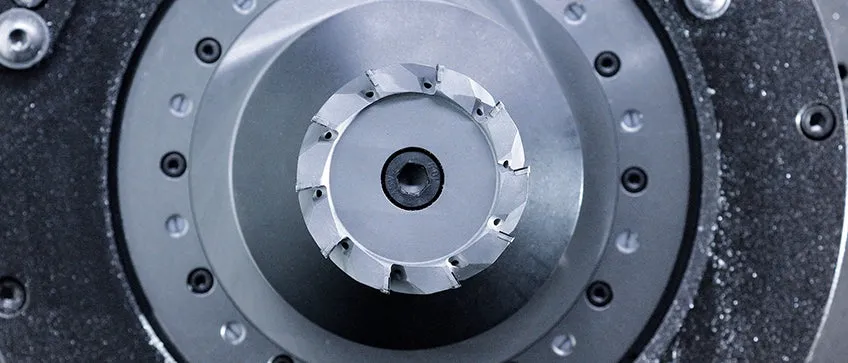

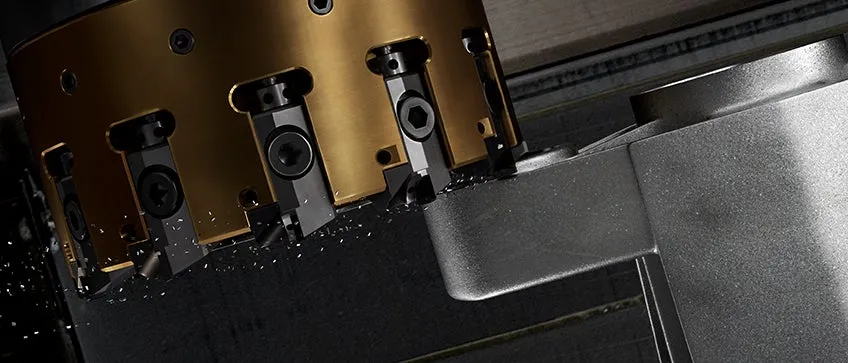

一個恰當的例證是M5C90,一款創新刀具 — 一款刀具兼具粗加工和半精加工兩種能力。M5C90是一款定制型高速面銑刀具,旨在為客戶徹底消除費時的調試操作。M5C90的每齒數量少于傳統刀具,主要得益于其最后一排/內直徑上專門的徑向和軸向刀片定位 (無需調整刀片)。這種定位保證了銑削無毛刺以及出色的表面質量,包括氣缸蓋、氣缸體、制動系統零件以及所有可實現大切寬的鋁合金零件 (不適用于薄壁零件)。

為了舉個例子說明使用M5C90可能獲得的益處,可考慮持續在客戶處進行個案試驗,試驗對象為AlSi12Cu1材質的制動系統主體閥門。所用刀具的外直徑配備10個硬質合金刀片,內直徑配備四個刀片 (外加一個Wiper (修光刃) 刀片),主軸轉速8000 rpm,切削速度4021 m/min (13,192英尺/分鐘),進給率0.25 mm/齒 (0.009英寸齒)。此外,軸向切深2 mm (0.078英寸),徑向切深140 mm (5.51英寸),金屬去除率5600 cm3/min (342立方英寸/分鐘)。雖然刀具的壽命到底如何還有待檢驗,但是已知的一個事實是:同樣款式的刀具在工作了18個月后至今仍留在機床內繼續效力。

如果需要一款還能對薄壁鋁合金件 (例如齒輪箱殼體和箱體件) 進行精加工的刀具,山特維克可樂滿還有另外一款同樣高效的刀具可供選擇,即:M5F90。M5F90是又一款只需一道工序即可完成粗加工和精加工兩種加工的便捷刀具。刀體直徑25-80 mm (0.98-3.15英寸),配備焊接PCD刀尖,專用于薄壁鋁合金件的加工以及點銑和面銑工序。每一個刀尖都配有粗加工和精加工兩種切削刃。粗加工區域作為傳統銑削刀具使用,所有切削刃均為一致的直徑和高度;而精加工區域由徑向軸向步進式切削刃構成。這種概念促成了密齒距,從能夠實現無毛刺的加工和出色的表面質量。

另外也大幅節省了時間,這一點從某個客戶個案試驗就可看出,即:對鋁合金 (Si含量高) 氣缸蓋進行面銑加工。在這個案例中,相比競爭對手的一款特制PCD刀具,M5F90不僅使生產周期縮短了150%,而且徹底避免了毛刺的生成。切削參數:主軸轉速15,915 rpm;切削速度2000 m/min (6562英尺/分鐘);進給率0.16 mm/齒 (0.006英寸/齒);切削深度1.5 mm (0.06英寸)。

還有一個關于M5F90的實例,是關于鋁質鏈條盒的生產:相比競爭對手的63 mm (2.48英寸) 直徑可轉位刀具 (配有六個PCD刀片),M5F90的生產周期縮短了44%。此外,得益于該方案,之前必不可少的去毛刺工序再無用武之地。

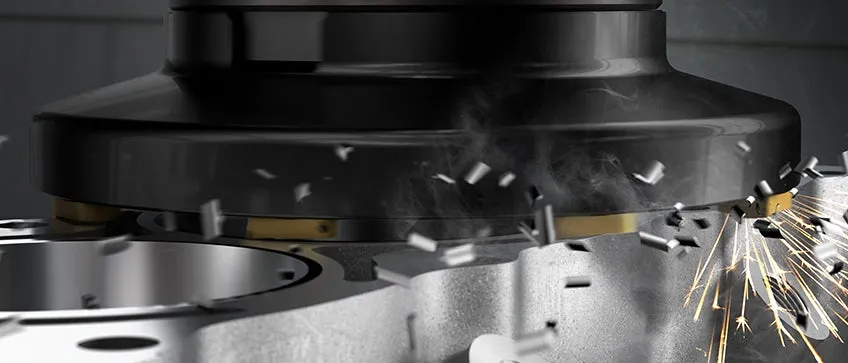

另外一個新款非標刀具是M610,用于雙金屬接面發動機氣缸體頂面的銑削加工,通常是鋁合金和灰口鑄鐵 (CGI) 這兩種金屬。

一系列熱特性和機械特性使雙金屬材料的加工充滿挑戰。現有用于該應用的銑削刀具復雜且需要調節,因此使生產率打了折扣。此外,該類刀具還經常在零件的GCI部位發生崩刃。

而M610完全相反,它無需裝夾,也無需調整,在采用高進給率時也不會導致崩刃,也不會使零件產生毛刺或刮痕。這種能力非常重要,因為表面瑕疵有可能導致氣缸體和氣缸蓋之間產生泄漏,進而有損功率和性能。一些全球性的汽車OEM已經因為采用了M610而受益匪淺。

以其中一個客戶為例,其在雙金屬發動機體的燃燒工作面精加工方面贏得了巨大的競爭優勢。同競爭對手的一款配有刀卡的可調刀具相比,M610的刀具壽命提升了833%之多,加工零件數量超過4000件,而競爭對手的刀具只加工了480件。而且,M610的速度快9倍。配有15個刀片的M610的切削參數如下:切削速度3000 m/min (9843英尺/分鐘);進給速度5720 mm/min (225英寸/分鐘);主軸轉速3820 rpm;進給率0.15 mm/齒 (0.006英寸/齒);加工鋁合金的切削深度0.5 mm (0.02英寸),加工鑄鐵的切削深度0.05 mm (0.002英寸)。

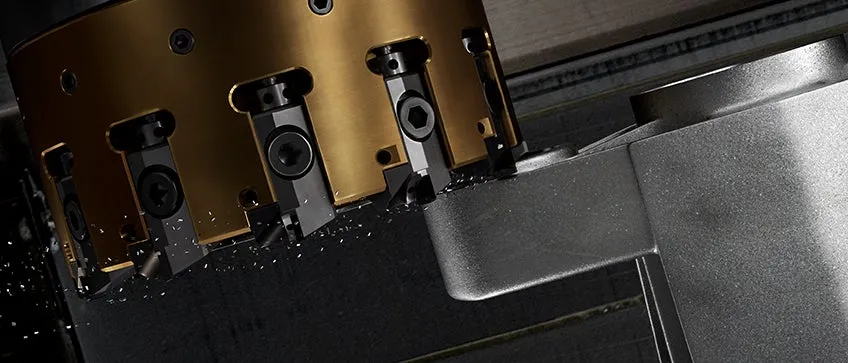

該系列的其他刀具包括M5Q90切向粗加工刀具,只需一道工序即可完成第一階段的毛坯加工 (鑄造之后初次進行的表面加工),沒有毛刺。該刀具配備PCD切向刀片,可實現順暢而穩定的切削作用,從而降低功率消耗并消除振動。

鋁合金氣缸蓋和氣缸體就是M5Q90刀具的受益零件之一。舉例來說,缸蓋的鑄造毛坯加工工序一般包括軸承面加工、進/排氣面加工和燃燒室面加工。在某個客戶案例研究中發現:通過臥式機床中心對AS-9鋁合金氣缸蓋鑄造件進行面銑粗加工,刀具壽命表現相當出色。切削速度3000 m/min (9843英寸/分鐘),每齒進給0.2 mm (0.008英寸),軸向切削深度2.0 mm (0.079英寸) (完全吃刀達到40 mm (1.57英寸),最后產出零件超過10,000件。

另外還有一款刀具是M5R90,用于第二階段的粗加工/半精加工。這款標準刀具采用可調刀卡,能夠以0.4或0.8 mm (0.016或0.031英寸) 的半徑實現最大8 mm (0.315英寸) 的切深,具體取決于所用的刀卡。易于調節的刀卡有益于很多汽車應用,最近一個客戶的試用就體現了這種益處:主要是對發動機蓋進行面銑加工。比起在市場上占據大份額的競爭對手的刀具產品,以MRHB Si12鋁合金材質鑄造而成的M5R90表現相當出色。在各項切削參數完全一致的前提下,M5R90將刀具壽命從8000個工件提升到10,000個。此外,由于刀卡移動,競爭對手的刀具在每加工1000個零件后需要調整一次,這樣有損表面質量。而與此形成鮮明對比的是,M5R90在需要進行任何調節前能夠堅持加工出8000個零件。

該系列還包括M5B90超級精加工面銑刀具,刀片擁有專門的軸向和徑向位置。這種配置,加之Wiper (修光刃) 刀片,確保了出色的表面質量,且無毛刺,這是一家載客汽車氣缸蓋制造商最近的真實發現。該公司當時正在經歷加工過程不穩定和毛刺問題,而另一個問題是刀片壽命不確定,主要原因是刀夾的調整位置在每次調整時略有差異。換用了M5B90刀具后,實現了流暢的精加工,且磨損情況可預測、無毛刺。該刀具僅產生非常薄的切屑,很容易在切削過程中去除,從而避免了對零件表面造成任何損害。此外,換用M5B90之后的刀具壽命從平均30,000個工件提升到了45,000個。

還可向客戶提供CoroDrill®和CoroTap®系列鉆削和攻絲刀具作為同系列汽車鋁件加工解決方案的一部分,正如向客戶提供標準的CoroMill® Century 590面銑精加工刀具一樣。

無論何種情況,正如客戶案例所示,有一點是切實存在的,那就是:確實能夠縮短生產周期和降低單個零件成本,同時又能提升刀具壽命和質量。在汽車行業,因為大量生產司空見慣,所以哪怕生產周期的縮短非常有限,但是累積起來卻能夠成就巨大的經濟回報。記住這一點,就很難忽略有能力創造可觀回報的任何技術。